最近颗粒料3D打印在国际3D打印市场的呼声越来越高,似乎有要颠覆传统FDM3D打印的趋势。不仅仅因为产品结构的创新,而且广泛的兼容性也是一大看点。那么,

颗粒料3D打印机有什么优势?它会成为3D打印机的新趋势吗?直观的讲使用颗粒料作为3D打印机的材料,代替过去的线材挤出,可以大大降低材料成本,拓展可用材料范围,并且提高打印效率,适合生产型的应用。但是,颗粒3D打印精度目前会有些局限,一旦得到解决,未来将会有无限的发挥潜力。长远来说,成为3D打印机的新趋势可能性还是有的。

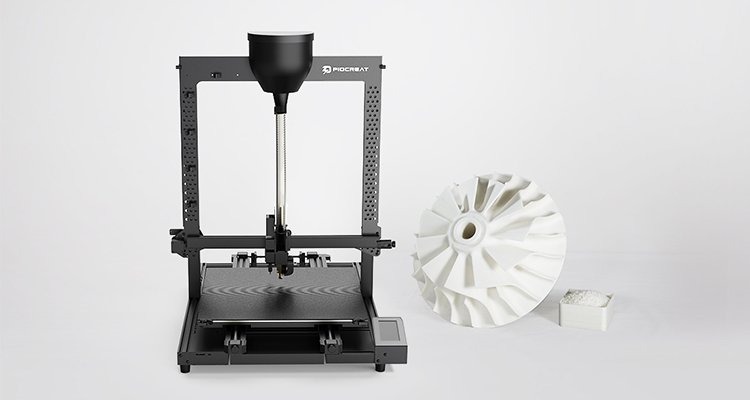

大型3D打印装备制造商创想三帝(Piocreat)自主研发的小型粒料高速3D打印机(G5),采用颗粒料代替传统线材,配备其自主研发的大流量3D打印挤出机,打印效率可达传统线材打印的5-10倍。自9月份上市以来,引发了各个行业市场的极大关注。

小型粒料高速3D打印机(G5)是一款基于粒料高速打印的工业级3D打印机,采用集成3D打印控制、高速运动控制、环境温度控制、自动送料控制的一体化控制系统,标准工作空间500mm*500mm*500m。与传统的线材打印机相比,G5使用颗粒材料进行3D打印,大幅降低打印成本。同时G5使用具有革命性高流量挤出技术的螺杆打印头,产量得到显著提升,效率提升尤其显著。目前G5适用的颗粒料非常广泛,兼容软硬耗材包括ABS、PVC ABS、PC、PA、HDPE、TPU、EVA等,同事也适用其他改良的融合性耗材,比如PC+ABS;PA+Fiber;WPC;MQP-S+PA12等。

G5目前主要的应用领域包括哪些呢:

工业模具制造

此外,颗粒料3D打印机(G5)也可用于各类工业模具的打印制作,比如设备的零部件、齿轮、转轴等等。传统模具制作工序复杂,需要大型设备、复杂工艺和专业技工才能完成,制作周期较长且使用率不高;与传统模具相比,G5颗粒3D打印模具则具有制作更加快捷,成本更低,而且模具重复使用率更高,可定制更多造型等优势。

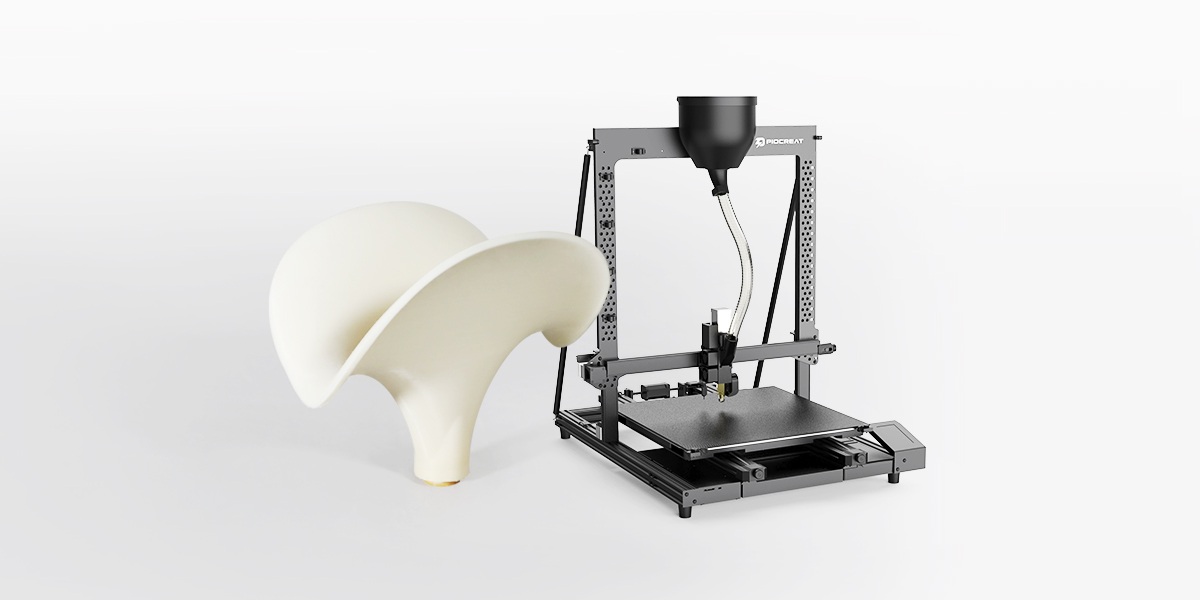

医疗支具制作

据统计,我国脊柱侧弯病人已超过300万人,并以每年30万的速度递增,而传统脊柱矫正支具采用石膏人体取型,对手工技能要求高,制作流程复杂且成本高昂。 目前,创想三帝已和多家医疗单位合作,通过颗粒料3D打印机(G5)自动化实现脊柱侧弯矫正器的快速打印制作。工业级3D打印与医疗的完美结合,有效助力医疗支具的数字化、自动化制造,使脊柱侧弯矫正进入个性化定制时代。

汽车部件制造

在汽车部件制造上,颗粒料3D打印机(G5)可用于打印汽车保险杠、密封条、车标、车把手等各种零部件。以3D打印汽车门翼为例,创想三帝只需不到12个小时便可完成整体门翼的打印工作,而通过传统线材FDM制作则需要至少2-3天才能完成。

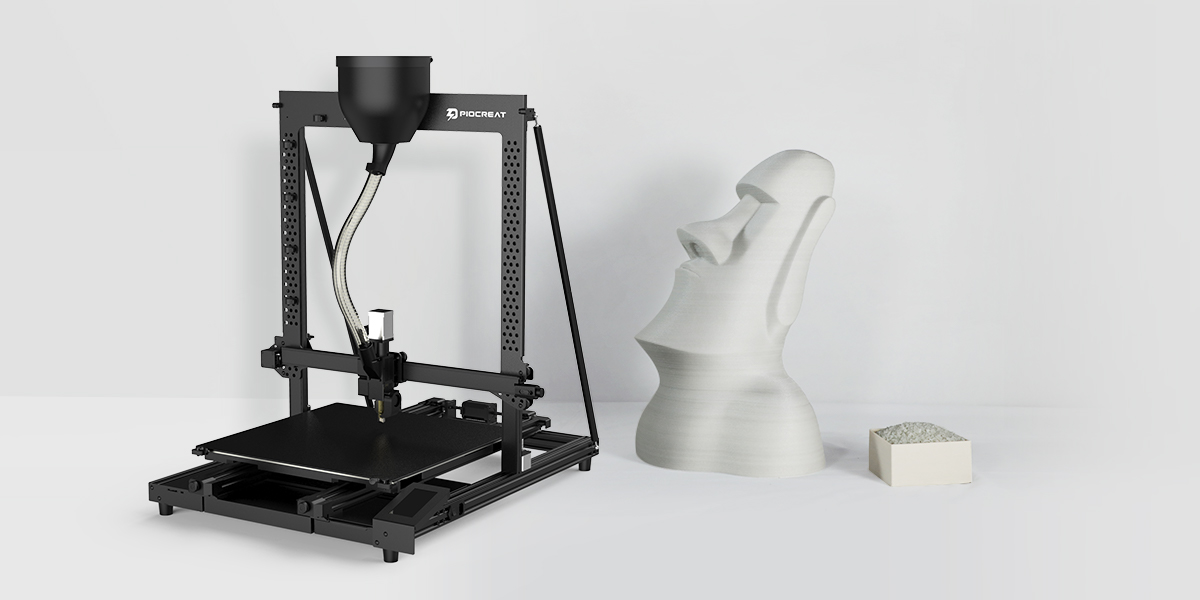

雕塑建筑模具

颗粒料3D打印机(G5)也可用于各类雕塑建筑模具的打印制作。通常,传统模具制作工序复杂,需要大量技能和劳动力,制作周期较长且使用率不高;与传统模具相比,3D打印模具则具有制作更加快捷,模具重复使用率更高,可定制更多造型等优势。

总的来说,颗粒料3D打印机在未来的应用空间绝对会超乎大家的想象。多种耗材的高兼容性,可回收重复利用性,不仅节约制造成本,也很环保。我们期待颗粒料3D打印机能创造更大的可能性。