2022年05月18日

近两年,中国3D打印技术在制造业的重要领域加速了创新和前进的步伐,在航空航天、汽车、医疗、义齿、模具、加工服务等行业产业化应用愈加深入和紧密。不管从成型尺寸、打印效率、打印质量、软件系统,还是产品优化、成本控制、安全生产等方面都得到全面的提升。随着制造业的快速发展,行业对产品轻量化、定制化、高效性的需求不断增加,这使得碳纤维等复合材料制品在飞机、汽车等大型零部件上的应用不断增加,同时对产品原型的尺寸、复杂程度及质量也提出了更高的要求。

现代工业智能化水平高,制造和模具是高度依存的,制品质量在很大程度上取决于成型模具的质量,而传统模具加工方式虽然成熟稳定,但周期长、成本高、人工依赖性强等缺陷也日益显著,制约着生产的迭代升级,因此替代方式的产生也是必然。考虑到模具结构复杂与定制性的特点,通过增减材制造的方式制作模具就很有吸引力。创想三帝推出的G40通过增减材一体化技术可以有效解决企业智能制造产能升级过程中的痛点和难点,降本增效,提升产能。

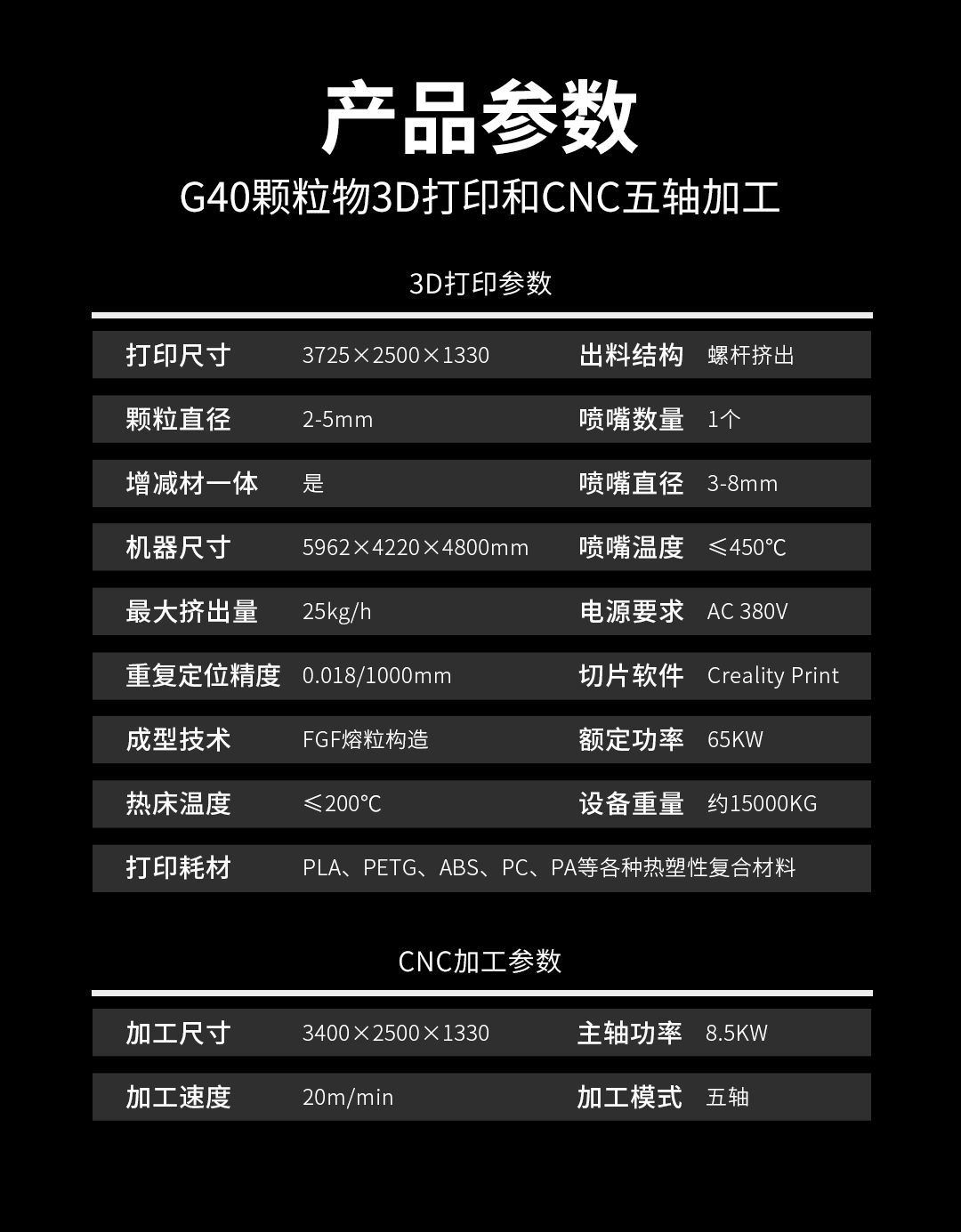

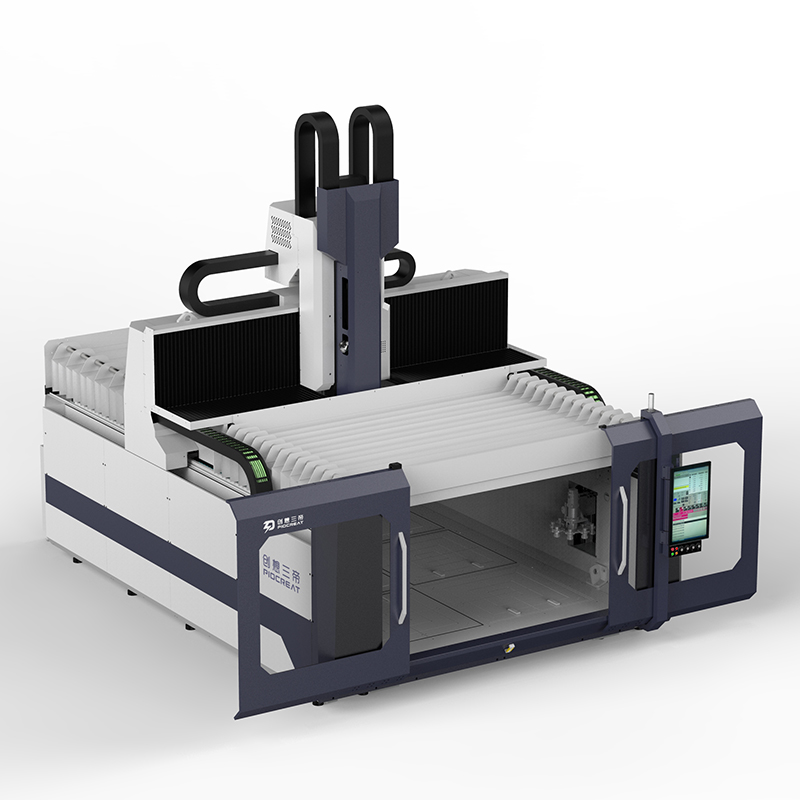

大型龙门增减材一体化加工中心-G40

创想三帝G40融合增减材一体化制造工艺和高分子颗粒材料,面向加工制造领域打造出螺杆挤出工业级3D打印机和CNC五轴加工一体化加工中心。从精细化设计、模型优化、到3D打印、CNC后处理,提供从设计到成品的整套加工,适用于制造各类常温成型模具及,可替代传统石膏模具、环氧树脂模具、木模等,不仅可以降本而且可以提升时效性,实现自动化生产,是模具成型的理想解决方案。

超大型增减材一体化制造加工

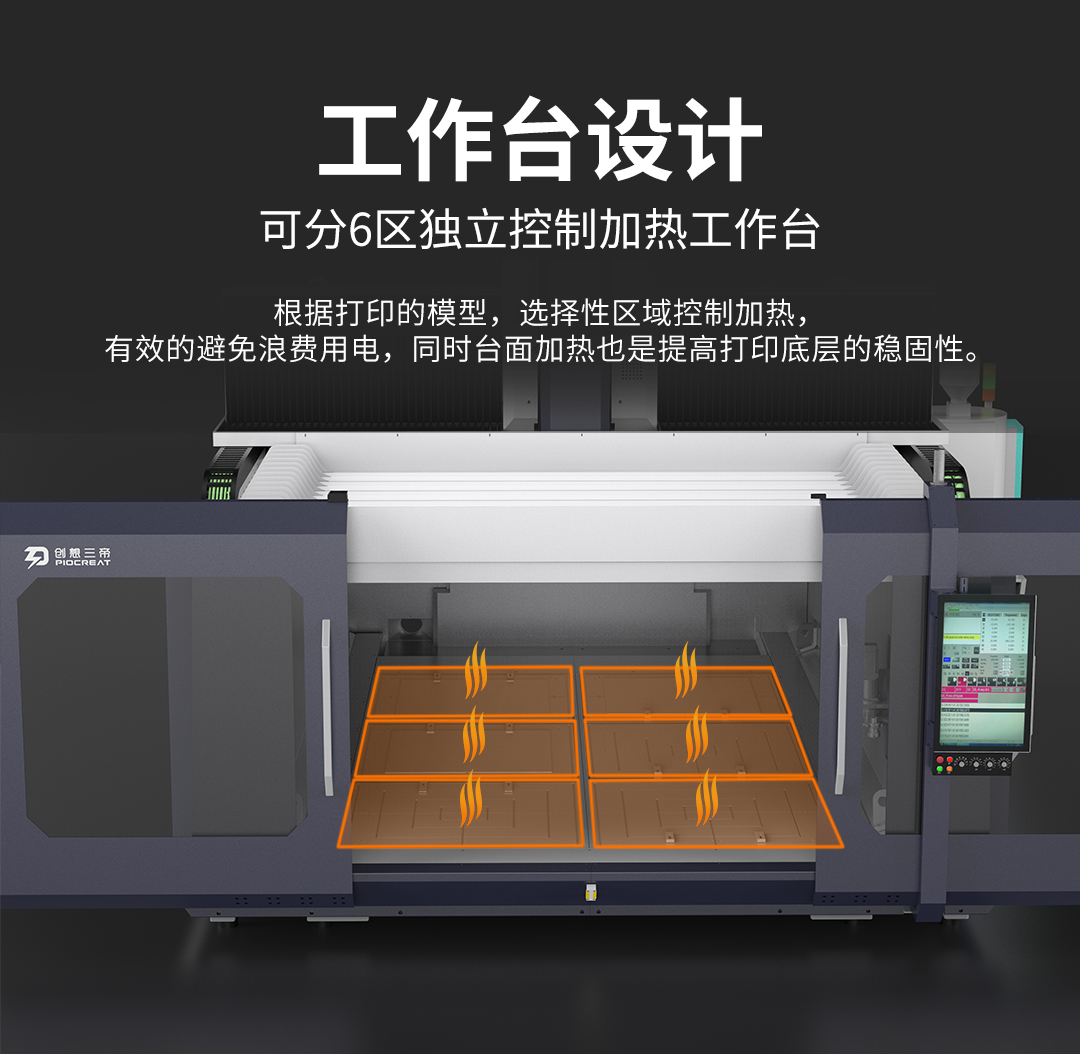

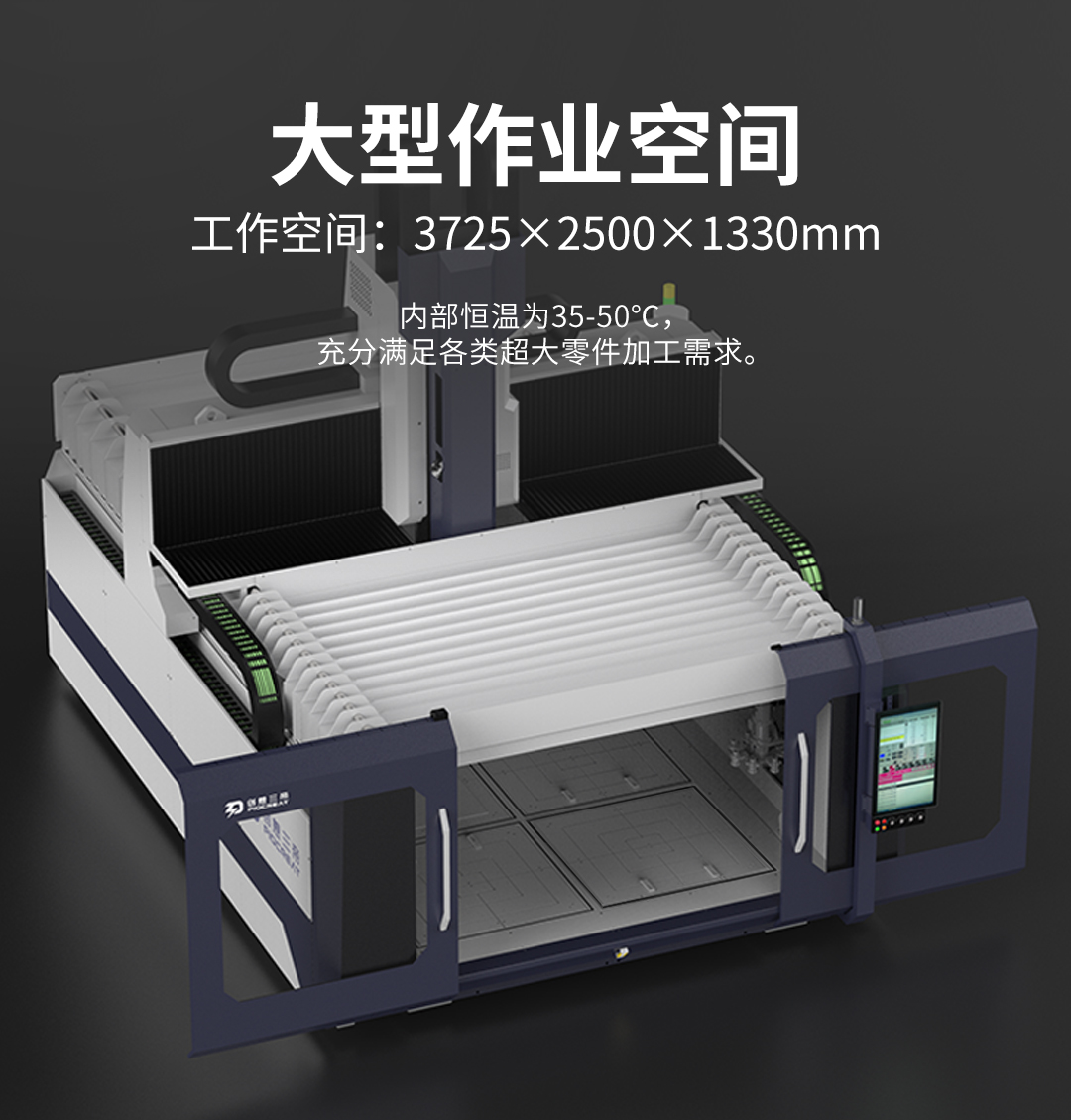

G40是创想三帝专为智能化制造推出的集成3D打印与五轴减材为一体的工业级大型龙门3D打印机,成型尺寸高达 3725m x 2500 x 1330mm,打印头挤出量可达30kg/h,可以分区域控制加热平台,打印的可控性更优。即适用于制造大型模具,又适用批量生产的零部件及工业工具等。

传统的模具精加工方法主要有精车、精镗、铰孔、磨孔、电加工及成形磨削等,采用的是减材制造,加工大型工件往往耗费的材料要比成型工件的材料还要多,而且人工成本高,工期长。而创想三帝大型龙门架增减材一体化加工中心采用螺杆挤出3D打印和CNC五轴加工相结合,首先通过3D打印出接近最终尺寸和轮廓的工件,然后再通过CNC铣削加工实现精确的模型制作,成本低效率高。

增减材一体化的制造优势明显:

灵活高效 创新助力

与传统铝制钢制模具至少1-2个月的制作周期相比,创想三帝G40增减材一体化制造工艺最快只需1-2周便可投入生产使用,这使得模具的生产制造能够及时跟上产品设计变化,从根本上缩短了企业产品设计与研发周期,成为驱动行业创新的强劲助力。

省材降本 环保减耗

基于3D打印的增减材制造工艺很少产生废材,材料利用率极高。G40采用ABS、PETG、TPU、PC、PLA等颗粒材料,不仅成本低,对环保也有益处。此外,结合3D打印技术可以简化模具制造工序,开模费用降低,人力成本减少。而且在应对定制化、轻量化的客户需求时,可有效减少研发和创新成本。

定制化程度更高

传统工艺制作复杂结构的工件,是较难快速实现的,而且成本高,比如镂空、曲面等。3D打印技术使得许多复杂的结构得以实现,能够最大程度释放设计自由,实现产品技术、形态的不受限设计,以达到最接近理想状态的产品设计,从而使得企业能够更好、更快地实现各类定制模型的生产制造。

智能制造 驱动行业变革

创想三帝增减材一体化制造工艺把数字化模具技术贯穿于模具的研发、设计、生产等环节,从而提高了模具设计的可靠性,缩短模具开发周期,实现自动化生产,进一步推动行业数字化模具制造技术的应用进程。

多种高性能复合材料适配性

创想三帝G40拥有成熟的材料供应体系,目前已研发和测试了多种热塑性高分子材料,如ABS-GF、PETG-GF、TPU、PC、PEI等,专为超大型3D打印定制,材料具有出色的机械性能和尺寸稳定性,行业应用十分广泛。同时,创想三帝G40使用颗粒料代替传统的线材,也极大程度上降低了模具的材料成本。 多领域应用

多领域应用

创想三帝的大型龙门增减材一体化加工中心,目前已在航空航天、船舶制造、轨道交通、风力发电、汽车制造、家具卫浴等领域得到广泛应用,快捷高效、成本可控。